Como um método fundamental para a segurança dos alimentos desde a década de 80 não evoluiu para o uso de softwares?

Por Marcus Vinicius P. Oliveira[1]

Usando mais um termo do estrangeirismo que aporta o nosso país, neste artigo exploro a questão do Mindset de Elaboração dos Planos APPCC[2] no Brasil e no mundo, dentro de um contexto histórico das revoluções digitais e de cultura de segurança dos alimentos que traçam o seu entorno. Em primeiro lugar, é importante identificar os conceitos para o entendimento da trajetória das questões abordadas.

Mindset é um termo empregado pela Psicóloga Carol S. Dweck da Universidade de Stanford e que ficou conhecida no Brasil pelo seu livro “Mindset: a nova psicologia do sucesso”. A tradução literal do termo mindset é configuração da mente ou mentalidade (e como prefiro, modelo mental). Conforme Dweck, significa a forma como você organiza os seus pensamentos e decide encarar as situações do cotidiano.

Mindset é um termo empregado pela Psicóloga Carol S. Dweck da Universidade de Stanford e que ficou conhecida no Brasil pelo seu livro “Mindset: a nova psicologia do sucesso”. A tradução literal do termo mindset é configuração da mente ou mentalidade (e como prefiro, modelo mental). Conforme Dweck, significa a forma como você organiza os seus pensamentos e decide encarar as situações do cotidiano.

A autora estabelece duas classificações: mindset fixo e mindset progressivo ou de crescimento. O mindset fixo está relacionado a um modelo de mentalidade onde acredita-se que suas qualidades são imutáveis e pré-estabelecidas, criando a necessidade de comprovar a si mesmo que tais qualidades são suficientes e não precisam ser desenvolvidas ou até mesmo substituídas por outras formas de pensar. O mindset de crescimento baseia na crença de que você é capaz de cultivar suas qualidades básicas por meio de seus próprios esforços. As pessoas diferem em seus talentos, interesses ou temperamentos, mas cada um de nós é capaz de se modificar e desenvolver-se por meio do esforço e da experiência.

Como a questão do mindset pode influenciar na elaboração dos Planos APPCC? A questão da mentalidade tem sido determinante na forma e na profundidade da Elaboração dos Planos APPCC e isto é um fator fundamental a ser considerado na Cultura de Segurança dos Alimentos, seja pelas empresas, pelas universidades, pelos governos e demais centros de pesquisas do mundo. Como característica de qualquer modelo mental, sua percepção, pelo próprio protagonista em seu universo cristalizado de ações, só vem à tona pelas dissonâncias cognitivas que são estabelecidas pelos fatos históricos. Por isso, muito se vê sobre novas normas, novos requisitos, mas a forma de análise de perigos e estabelecimento de medidas de controle está complemente estacionada. Então ficam perguntas:

- Como um método fundamental para a estruturação da segurança dos alimentos e cientificamente introduzido nas organizações desde a década de 80 não evoluiu para o uso de softwares?

- Por que a premissa estabelecida pelo CODEX ALIMENTARIUS para os Planos APPCC sobre produto – processo específico não evoluíram e se transformaram em requisitos normativos?

- Que alteração significativa e efetiva na profundidade dos Planos APPCC trouxe o tão aclamado novo FSMA[3], além da inclusão de requisitos já existentes na Norma ISO 22000?

- Quais são as ferramentas da nova era big data, internet das coisas, blockchain, entre outras que estão sendo desenvolvidas a serviço de melhorias da elaboração e consistência dos Planos APPCC?

- E os poucos softwares desenvolvidos, por que são ou foram tão rejeitados pelas empresas ou não ganharam espaços nas convenções mundiais do GFSI[4] ou nos seminários de inovações tecnológicas de segurança dos alimentos?

- Por que não temos uma evolução técnica de estabelecer as origens de perigos para serem tratadas dentro dos Planos APPCC?

Estas e outras perguntas podem ser respondidas de maneira simplista, reforçando-se o fato de que o Método APPCC é bem definido e está consolidado. Porém, apenas reitera o aspecto cultural e de mindset fixo, pois os fatos e dados expõem números crescentes da produção de alimentos e igualmente números crescentes de casos de toxinfecções alimentares e de recolhimentos de produtos alimentícios em todo o mundo.

Dentro das empresas o esforço mais contundente parece ser de criar e recriar árvores decisórias como segredo de estado para classificar as medidas de controle já tão consolidadas como as etapas de processo (PCC[5]) ou os programas de pré-requisitos (PPRO[6] e PPR[7]). Ou esforços inócuos para a elaboração de templates para a formalização (e não elaboração) de Planos APPCC em ferramentas inespecíficas tais como Word ou Excel. O que é muito pouco e insignificante, pois não traz nenhum afresco ao método APPCC, em sua aplicabilidade, velocidade de elaboração dos planos frente às necessidades empresariais, profundidade das análises de perigos, consistência das medidas de controle ou sequer da uniformização prática dos documentos para comunicação entre organizações. Não estamos falando de fabricação de bolsas ou de porta-retratos e, sim, da principal cadeia de negócios do mundo: a produção de alimentos e bebidas.

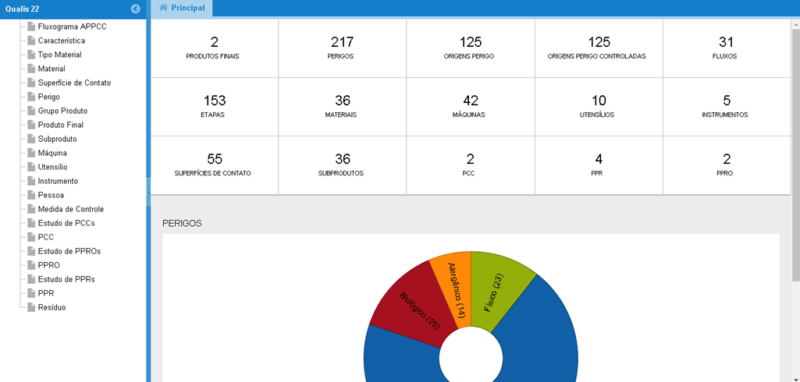

Estudos de casos realizados em parceria entre a HADRION SISTEMAS[8] e LINER CONSULTORIA[9], desde 2014, revelam os resultados surpreendentes na elaboração de Planos APPCC quando são executados com o uso de software especialista. São alguns dos resultados obtidos:

- Planos realizados por produto – processo específico, mesmo em empresas com mais de 80 SKU’s[10];

- Interatividade real de toda equipe de segurança dos alimentos, inclusive a Área de Manutenção com prontidão para o cadastramento de todas as máquinas, considerando lubrificantes utilizados e a associação de suas respectivas superfícies de contato.

- Ambiente multiusuário com ações simultâneas pelos vários interlocutores dos processos fabris e de áreas de apoio;

- Velocidade de montagem de Planos APPCC iniciais em até 40 vezes quando comparado com as mesmas condições para a execução em Planilhas de Excel;

- Redução de 90 a 95% do número de horas trabalhadas para a atualização dos Planos APPCC já existentes e para a elaboração de Planos APPCC para os novos produtos desenvolvidos;

- Ampliação da profundidade das análises de perigos evidenciando as origens de perigos e suas medidas de controle correlatas. No estudo de caso mais simples (menor número de produtos) mais de 1400 origens de perigos foram identificadas e em empresas cujos processos fabris são mais complexos pode-se mapear mais de 23000 origens de perigos a serem tratadas. Estes números traduzem de forma mais fidedigna a complexidade da gestão de segurança dos alimentos e o que pode representar a profundidade de um Plano APPCC;

- Possibilidade de relatórios gerenciais sobre a situação dos Planos APPCC com identificação precisa e quantificável das pendências;

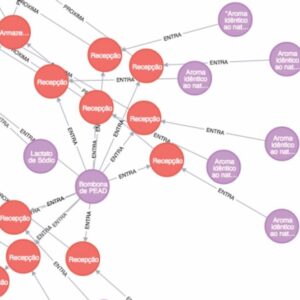

- Desenhos de fluxogramas iterativos e integrados, de forma automática, com todos os elementos do Plano APPCC associados (matérias primas, ingredientes, embalagens, coadjuvantes de processo, máquinas, utensílios, instrumentos e superfícies de contato);

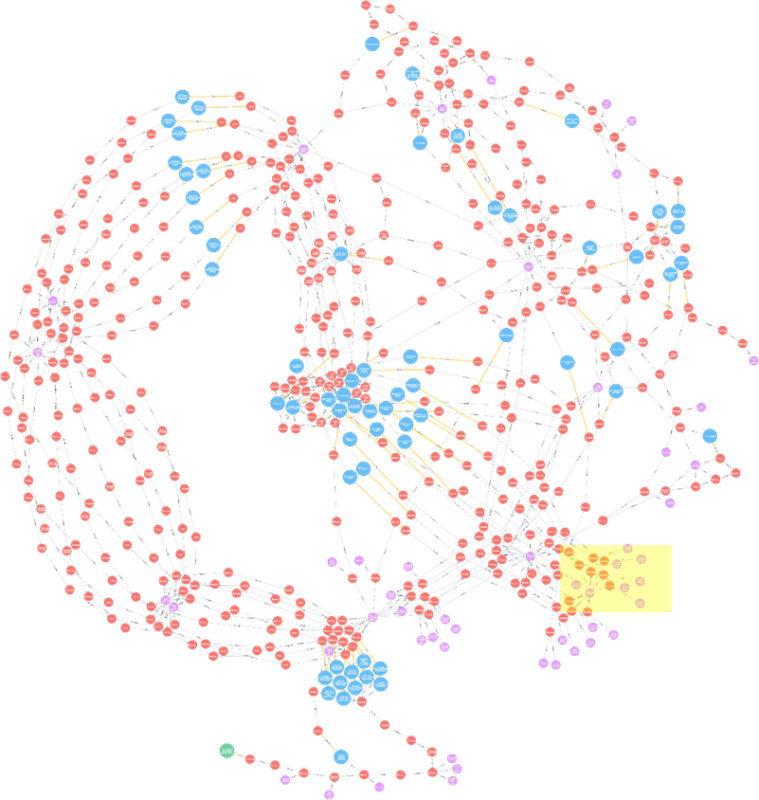

- Execução de simulações automáticas da introdução de variáveis relacionadas a novos materiais, alterações de fornecedores, reprocessos, mudanças de equipamentos (incluindo além dos perigos os efeitos das superfícies de contato e de lubrificantes), permitindo a tomada de decisões a partir de seus efeitos. A ilustração abaixo, na forma gráfico celular, demonstra todas correlações rastreáveis extraídas sobre um único produto mapeado através do Software Especialista Qualis 22[11];

Outro ponto importante a ser levantado na análise do mindset fixo versus a elaboração dos Planos APPCC são os efeitos adversos gerados pela falta de ferramentas ou do não uso da tecnologia para tratar este aspecto central da gestão da segurança dos alimentos que, assim, podem ser listados:

- Inconsistências típicas de “copiar – colar” (CONTROL C / CONTROL V) com geração de não conformidades em auditorias;

- Desatualização dos Planos APPCC em função da dinâmica dos processos fabris em suas alterações de compras, manutenção e processos, sendo o comportamento institucionalizado de atualização dos Planos APPCC somente às vésperas de auditorias, o efeito mais danoso para gestão e cultura da segurança dos alimentos;

- Planos APPCC elaborados a posteriori ao lançamento de novos produtos (com defasagens que superam 6 meses do lançamento de mercado);

- Geração de hora extra indevida e subutilização dos especialistas da Equipe de Segurança dos Alimentos para a execução de tarefas operacionais de pouco valor agregado, tais como, alinhamentos dos objetos e figuras nos fluxogramas, elaboração de cabeçalhos e de numeração de páginas dos documentos, entre outras atividades, em detrimento às análises de perigos e validação das medidas de controle;

- Estabelecimento de perigos genéricos desprovidos de características específicas. Exemplo: impurezas, microrganismos patogênicos, coliformes, metais pesados

- Reforço na criação de medidas de controle sem correlação com as origens e características dos perigos, gerando a falsa sensação de controle organizacional e a crença de que os problemas de segurança dos alimentos advêm do “mau” comportamento no nível operacional.

Os últimos desenvolvimentos de Softwares Especialistas para a Elaboração de Plano APPCC comprovam que tais tecnologias podem agregar a estrutura de registro dos monitoramentos de PCCs e de PPROs, através de dispositivos móveis de forma integrada e rastreável. A introdução dos registros por dispositivos móveis permitirá a sinalização, em tempo real, de qualquer desvio de monitoramento, dando ao gestor condições de atuar nas decisões sobre produtos potencialmente inseguros e no restabelecimento da normalidade dos processos, à distância, com base em fatos e dados, incluindo os registros fotográficos, quando pertinente.

Assim, as grandes redes de hipermercados ou corporações poderão ter o histórico real dos produtos e de suas marcas próprias na exata correspondência dos lotes adquiridos, com os dados do monitoramento dos PCCs e PPROs, a situação de reprocessos / retrabalhos, entre outras informações, eliminando análises de produtos finais com amostragens desprovidas de qualquer cunho estatístico e os processos pontuais de  auditorias (muitas vezes entendidos como contraproducentes sob a ótica dos fornecedores, além de caros em função da logística de deslocamento dos auditores e da disponibilização de pessoas internas para o acompanhamento das frequentes auditorias).

auditorias (muitas vezes entendidos como contraproducentes sob a ótica dos fornecedores, além de caros em função da logística de deslocamento dos auditores e da disponibilização de pessoas internas para o acompanhamento das frequentes auditorias).

A nova geração da segurança dos alimentos já nasceu, mas o fato é que mindset utilizado atualmente pelas corporações, instituições de ensino, certificadoras e consultorias se direcionou para as questões periféricas e de construção de normas anualmente atualizadas, quase inócuas em relação ao ponto central – o Plano APPCC. E, conforme a citação da Dra. Dweck, este mindset fixo cristaliza a imagem onde a única ação estrutural se dá para reforçar e sustentar o modelo já existente de introdução permanente de requisitos normativos (e reativos) ao invés de procurar novas formas de pensar como se fosse uma “malha mundial de segurança dos alimentos”, cujos dados não se cruzam simplesmente por uma forma tradicional de rastreamento, mas de forma inteligente e consonante com as complexidades reais da cadeia de alimentos. Para isto, são necessárias tecnologias, softwares e inteligências compatíveis com o conhecimento existente no mundo e com a relevância do assunto, pois trata-se da história diária da vida de 7,6 bilhões[12] de pessoas e já passou muito da hora da execução mais profunda e sustentada dos Planos de Análise de Perigos e Pontos Críticos de Controle.

[1] Psicólogo organizacional e consultor especialista na área de gestão, inteligência e cultura de segurança dos alimentos. Palestrante, treinador, coaching para liderança e desenvolvimento de equipes de alto desempenho. Autor do livro de bordo o “Passo além da competição” e coautor dos livros SER+ em Gestão de Pessoas e SER+ com Qualidade Total. Diretor Geral da Liner Consultoria www.linerconsultoria.com.br

[2] APPCC – Análise de perigos e pontos críticos de controle

[3] Food Safety Modernization Act – FSMA (Lei de Modernização da Segurança de Alimentos, em tradução livre). Lei assinada pelo Presidente dos Estados Unidos, Barack Obama, em 04 de janeiro de 2011.

[4] GFSI (Global Food Safety Initiative). Iniciativa criada por um Grupo de CEO’s da área varejista internacional em 2000, com a finalidade de aumentar a segurança dos alimentos, assegurar a proteção e fortalecer a segurança do consumidor.

[5] PCC – Ponto crítico de controle.

[6] Programa de pré-requisito operacional.

[7] Programa de pré-requisitos ou Boas Práticas de Fabricação.

[8] HADRION SISTEMAS: www.hadrion.com.br

[9] LINER CONSULTORIA: www.linerconsultoria.com.br

[10] O termo Stock Keeping Unit (SKU), em português Unidade de Manutenção de Estoque. Equivale ao número unitário de produtos fabricados por uma empresa.

[11] Software especialista para elaboração de Planos APPCC: www.qualis22.com.br

[12] Dados extraídos do PopulationPyramid.net em 03/05/2019.